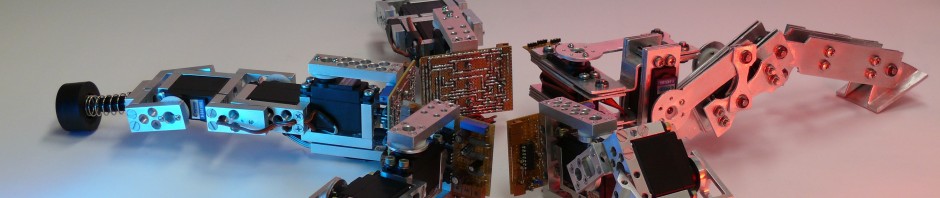

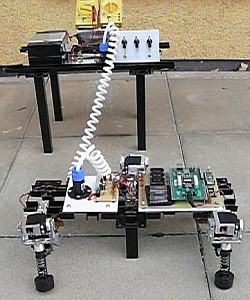

Vor allem wegen der hohen Anschaffungkosten der Servos konnten wir nicht alle sechs Beine von TOBOR gleichzeitig fertigstellen, sondern mussten den Zusammenbau der Teile über mehrere Monate verteilen. Als Chassis verwendeten wir zunächst einen kleinen Teststand aus Stahlprofilen, dessen sechs starre Beine nach und nach durch die neuen Beine vom Typ C2 ersetzt wurden. Jedes Bein für sich bildet ein separates Modul und kann gegen jedes beliebige andere der sechs Beine getauscht werden. Der kleine Teststand besaß keine eigene Stromversorgung sondern wurde von den Blei-Gel-Akkus des alten Beinteststands per Kabel versorgt.

Vor allem wegen der hohen Anschaffungkosten der Servos konnten wir nicht alle sechs Beine von TOBOR gleichzeitig fertigstellen, sondern mussten den Zusammenbau der Teile über mehrere Monate verteilen. Als Chassis verwendeten wir zunächst einen kleinen Teststand aus Stahlprofilen, dessen sechs starre Beine nach und nach durch die neuen Beine vom Typ C2 ersetzt wurden. Jedes Bein für sich bildet ein separates Modul und kann gegen jedes beliebige andere der sechs Beine getauscht werden. Der kleine Teststand besaß keine eigene Stromversorgung sondern wurde von den Blei-Gel-Akkus des alten Beinteststands per Kabel versorgt.

Um die Servos des C2-Beins vor Überlastung zu schützen und sie im Betrieb voneinander zu entkoppeln, besitzt jedes Bein eine Servo-Steuerplatine mit Low-Drop Spannungsreglern für jeden Servo. Die Spannungsregler begrenzen den Strom pro Servo auf maximal 1,5 Ampere. Als Kühlkörper dient der Aluminium-Rahmen des Beins selbst. Dies ist ausreichend, da es bei der geplanten Betriebsspannung ohnehin nur zu einer geringen Erwärmung kommt.

Zusätzlich enthält die Servo-Steuerplatine sogenannte Rail-To-Rail Operationsverstärker, mit denen der Stromfluß in jedem Servo gemessen wird. Das so ermittelte Signal wird auf der Hauptcontroller-Platine digitalisiert und vom FPGA zur Beinsteuerung verwendet. Diese Strommessung ermöglicht es z.B., im Zusammenspiel mit den Öldruckstoßdämpfern, den Aufsetzpunkt des jeweiligen Beins zu erkennen. Solange die Servos bewegt werden ist der Stromfluß gering. Setzt das Bein am Boden auf und der Stoßdämpfer wird zusammengedrückt, erkennt dies die Steuereinheit am Stromflußanstieg und stoppt die Vorwärtsbewegung. Auf diese Weise ist eine dynamische Höhenanpassung des Beins beim Gehen auf unebenem Terrain ohne weitere Sensoren oder Schalter am Bein möglich.

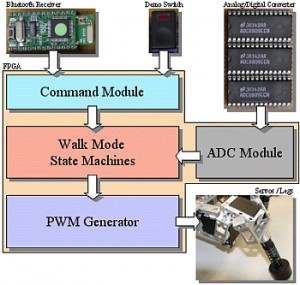

Die Hauptcontroller-Platine ist zunächst in Wire-Wrap-Technik aufgebaut, da Änderungen daran besser vorgenommen werden können als an einer gedruckten Schaltung (PCB). Nach der Erprobungsphase sollen sowohl die Hauptcontroller-Platine wie auch die Servo-Steuerplatinen an den Beinen als SMD-PCB-Design angefertigt werden. Die Hauptcontroller-Platine enthält als zentrale Steuereinheit einen Xilinx Spartan III FPGA. Wir verwenden das TE0140 Micromodul, das von der Firma Trenz vertrieben wird, zusammen mit dem Prototyping Carrier Board.

Der FPGA bietet in Verbindung mit der Hardwarebeschreibungssprache VHDL die Möglichkeit zur schnellen und flexiblen Anpassung des Entwurfs auf veränderte Zielsetzungen. Dies ist besonders im Hinblick auf die Entwicklung der Laufsequenzen sehr hilfreich. Mit Hilfe von sogenannten FSMs (Finite State Machine) wird der Ablauf der Servo-Ansteuerung in jedem Bein für die Gehbewegung festgelegt. Das Ausgangssignal steuert einen PWM-Generator, der sich ebenfalls im FPGA befindet und die Steuersignale für die Servos erzeugt. Über einen Polling-Mechanismus werden zudem die Register der 18 Servos mit den Stromfluß-Daten verarbeitet, sie gehen in die Beinsteuerung ein. Ein programmierbarer Kommandocontroller erzeugt die Verbindung des FPGA mit dem externen Bluetooth-Controller, der sich ebenfalls auf der Hauptcontroller-Platine befindet.

Der FPGA bietet in Verbindung mit der Hardwarebeschreibungssprache VHDL die Möglichkeit zur schnellen und flexiblen Anpassung des Entwurfs auf veränderte Zielsetzungen. Dies ist besonders im Hinblick auf die Entwicklung der Laufsequenzen sehr hilfreich. Mit Hilfe von sogenannten FSMs (Finite State Machine) wird der Ablauf der Servo-Ansteuerung in jedem Bein für die Gehbewegung festgelegt. Das Ausgangssignal steuert einen PWM-Generator, der sich ebenfalls im FPGA befindet und die Steuersignale für die Servos erzeugt. Über einen Polling-Mechanismus werden zudem die Register der 18 Servos mit den Stromfluß-Daten verarbeitet, sie gehen in die Beinsteuerung ein. Ein programmierbarer Kommandocontroller erzeugt die Verbindung des FPGA mit dem externen Bluetooth-Controller, der sich ebenfalls auf der Hauptcontroller-Platine befindet.

Der Spartan III FPGA verwendet ausschließlich 3,3 Volt Signale. Um die Verbindung mit den 5 Volt Signalen des Bluetooth-Controllers und der Servo-Steuerplatinen herzustellen, besitzt die Hauptcontroller-Platine zahlreiche Pegelwandler ICs. Über einen Taster kann derzeit ein Demo-Programm gestartet werden. Es unterbricht den Kommandopfad zwischen dem Bluetooth-Controller und dem Kommando-Controller im FPGA kurzzeitig und startet ein fest einprogrammiertes Laufprogramm. Dieser Demo-Switch wurde vor allem für den Vorführbetrieb ohne Laptop und aktive Bluetooth-Verbindung implementiert.

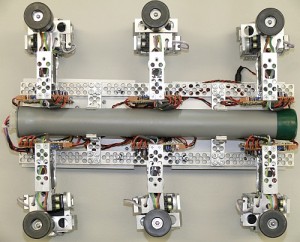

Nach der Fertigstellung aller sechs Beine und der Montage auf dem kleinen Teststand wurde schließlich auch die Stromversorgung an Bord installiert. Hierzu verwenden wir sechs NiMH Monozellen-Akkus mit Lötfahnen und einer Kapazität von 9000 mAh. Die Betriebsspannung im geladenen Zustand beträgt 7,2 Volt – bei einem Verbrauch von durchschnittlich ca. 7 Ampere ist damit der Betrieb bis zu etwa einer Stunde möglich. Die Akkus sind mittig zwischen den Beinreihen montiert, um den Schwerpunkt in der Mitte des Roboters zu halten. Für die Montage eignet sich ein umgebautes Abwasserrohr aus Kunststoff, das mit zwei Kunststoffklammern aus dem Elektrobereich (für Kabelrohre) gehalten wird. Die Lösung ist soweit optimal, da die Befestigungsteile sehr leicht, einfach zu beschaffen und billig sind. Mit den elastischen Kuststoffklammern und einem Standard-Steckverbinder aus dem Computerbereich entstand ein einfach zu handhabender Wechselakku, der bei Bedarf mit zwei Handgriffen entfernt und durch einen Ersatzakku ersetzt werden kann. Für die Absicherung verwenden wir ebenfalls handelsübliche Stecksicherungen aus dem KFZ-Bereich. Wie sich gezeigt hat, ist eine Absicherung im Betrieb mit 15 Ampere ausreichend.

Als letzte Stufe der Hardware-Entwicklung in Phase 2 erhielt TOBOR schließlich ein leichtes Aluminiumchassis, der kleine Teststand aus Stahlprofilen wurde aufgegeben. Als Bonus ergab sich dadurch eine zusätzliche Gewichtseinsparung von 500 g, so dass TOBOR nun nur noch etwa 4900 g auf die Waage bringt. Eine weitere Reduzierung des Gewichts wird angestrebt, ist mit dem derzeitigen Konzept aber wenig realistisch. Allenfalls der Wechsel der Elektronik auf SMD-PCB-Boards dürfte eine weitere geringe Gewichtseinsparung bringen. Neben dem Umstieg auf Lithium-Ionen-Akkus wird daher vor allem die Weiterentwicklung der Beine und ein Neubau aus Polyoxymethylen-Kunststoff diskutiert.