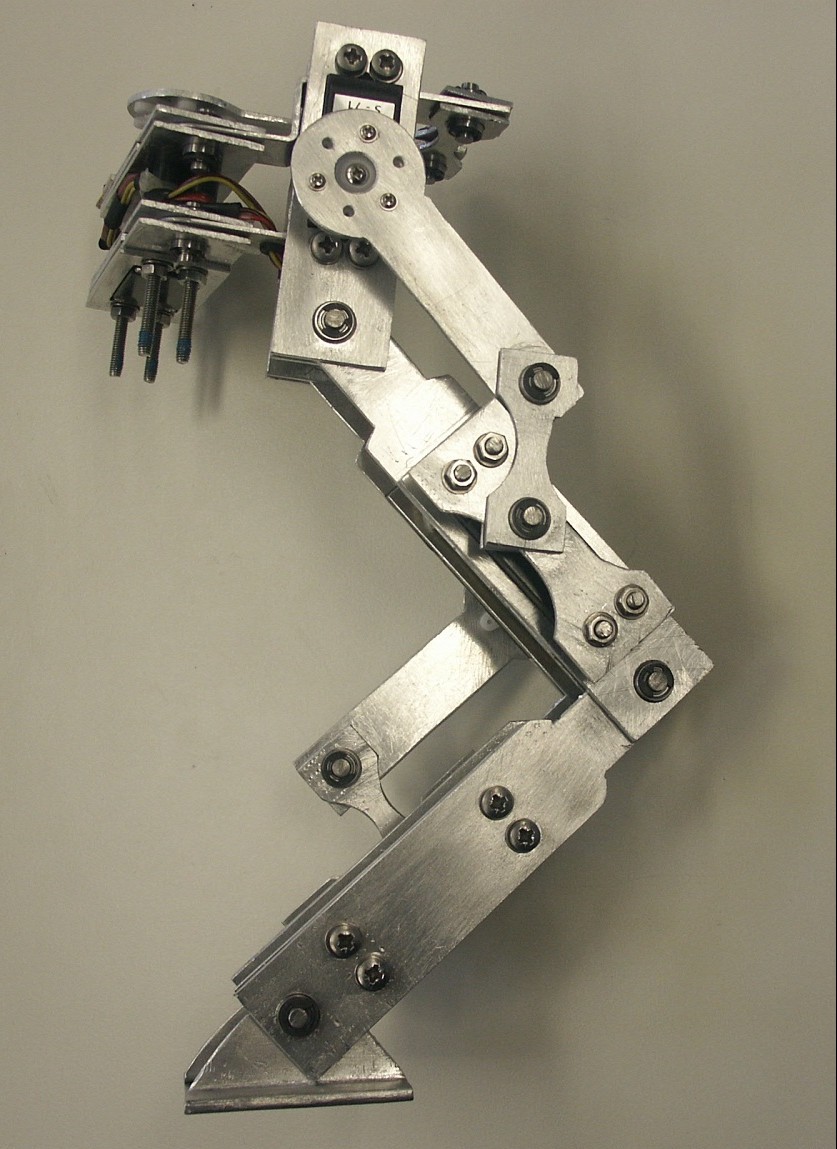

Im Frühjahr 2005 begannen wir mit der Konstruktion des ersten Roboterbeins, Prototyp A. Wir entschieden uns für einen sechsbeinigen Robotertyp, da dieser keine Gleichgewichtssteuerung erfordert. Das zu entwerfende Bein musste also von seiner Geometrie her so beschaffen sein, dass eine Art Insektengang damit möglich war. Wir entschieden uns für eine Konstruktion mit drei Gelenken pro Bein – zwei Schultergelenken und einem Kniegelenk. Jedes Bein erforderte somit drei Servomotoren.Die erste Konstruktion entstand aus einer 3 mm dünnen Aluminiumplatte, aus der die notwendigen Profile von Hand ausgesägt wurden. Die Verbindung der Profile erfolgte mit langen Stahlschrauben und Kontermuttern. Für die Gelenke wurden Kugellager in das vorgebohrte Aluminium eingepresst, dünne Stahlstifte wurden als Achsen verwendet.

Im Frühjahr 2005 begannen wir mit der Konstruktion des ersten Roboterbeins, Prototyp A. Wir entschieden uns für einen sechsbeinigen Robotertyp, da dieser keine Gleichgewichtssteuerung erfordert. Das zu entwerfende Bein musste also von seiner Geometrie her so beschaffen sein, dass eine Art Insektengang damit möglich war. Wir entschieden uns für eine Konstruktion mit drei Gelenken pro Bein – zwei Schultergelenken und einem Kniegelenk. Jedes Bein erforderte somit drei Servomotoren.Die erste Konstruktion entstand aus einer 3 mm dünnen Aluminiumplatte, aus der die notwendigen Profile von Hand ausgesägt wurden. Die Verbindung der Profile erfolgte mit langen Stahlschrauben und Kontermuttern. Für die Gelenke wurden Kugellager in das vorgebohrte Aluminium eingepresst, dünne Stahlstifte wurden als Achsen verwendet.

Wie sich schnell herausstellte war die Präzision der Zuschnitte und Bohrungen zu gering und es erforderte sehr viel Justierarbeit, die Gelenke gangbar zu machen. Immer wieder kam es vor, dass sich die Aluminiumplatten leicht verkeilten und die Gelenke verklemmten.

Prototyp A erforderte insgesammt 37 Alu-Profile, 14 Gelenkachsen und 28 Kugellager, dazu zwölf 40 mm lange Stahlschrauben. Erste Tests ergaben, dass die Servos zu schwach waren, die Gelenke zu schwergängig und das Bein viel zu schwer.

Nach einer längeren Pause begannen wird im Februar 2006 mit der Konstruktion von Prototyp B. Prototyp B1 sollte sehr viel einfacher herzustellen sein als Typ A, mit weniger Einzelteilen auskommen und mehr Kraft entwickeln. Wir entschieden uns für eine Konstruktion, bei der die Servos die Beinsegmente direkt antreiben, also ohne Pleuelstangen wie bei Typ A. Aufgrund der Servoabmessungen wählten wir ein Aluminiumprofil mit einer Breite von 20 mm und einer Stärke von 8 mm, das lediglich in verschiedene Segmente zerteilt und mit entsprechenden Bohrungen versehen werden musste, um die Segmente des Roboterbeins zu bilden. Typ B1 war in der Herstellung viel einfacher als Typ A und mit minimalem Werkzeug zu realisieren.

Typ B1 besteht aus 22 Aluminium-Quadern gleicher Breite und Stärke, aber unterschiedlicher Länge. Die Zahl der Achsen konnte auf 3, die der Kugellager auf 6 reduziert werden. Lediglich die Anzahl der Schrauben erhöhte sich damit leider auf 47. Die Geometrie des Prototyps B1 war so gewählt, das der Roboter später auch auf dem Kopf laufen könnte – die Beweglichkeit war nach oben und unten vollständig symmetrisch. Prototyp B1 war im Vergleich zu Prototyp A ein großer Fortschritt, wenn auch die Anzahl der Schrauben und das Gewicht von über 600 g noch problematisch erschienen.

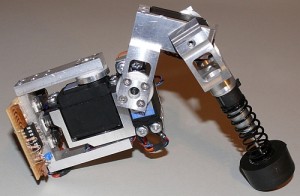

Prototyp B2 war identisch mit Typ B1, wurde jedoch durch zahlreiche Bohrungen zur Gewichtsreduzierung auf ein Gesamtgewicht von 600 g reduziert und um einen Stoßdämpfer ergänzt.

Mit Protyp B3 konnten wir erstmals Timo Drescher als Mechaniker für unser Projekt gewinnen. Aufgrund der vielen Schrauben von Prototyp B1 und B2 erschien uns die Herstellung von gefrästen Formteilen aus Aluminium geeigneter, um das Gewicht und die Anzahl der Einzelteile zu reduzieren. Es entstand Prototyp B3, der in seiner Geometrie den Entwürfen vom Typ B1 und B2 gleicht, aber aufgrund der professionell gefertigten Aluminiumrahmen sehr viel leichter ist.

Prototyp B3 besteht aus lediglich 8 Aluminiumrahmen, die Anzahl der Schrauben konnte auf 17 reduziert werden. Das Gewicht von B3 liegt bei 500 g. Dass die Gewichtseinsparung eine deutliche Verbesserung darstellte, zeigten zahlreiche Tests auf dem bereits mit Typ A entwickelten Teststand für Roboterbeine. Vor allem die Belastung der Servos während der Beschleunigungsphasen des Beins konnte durch die Gewichtseinsparung wesentlich verringert werden. Zudem saßen die schweren Komponenten inwischen innen bei dem nicht mitbewegten Schulterteil des Beins und nicht mehr außen am Fuß, wo das Moment hoch ist.

Bei einem entscheidenden Test zur gesamten Kraftentwicklung des Beins entstanden jedoch Zweifel, ob ein Bein allein in der Lage sein würde, den Roboter mit sechs gleich schweren Beinen beim Laufen zu stemmen. Dies ist notwendig, da während der Vorwärtsbewegung beim Insektengang das halbe Gewicht des Roboters zeitweise auf einem einzigen Bein lagert. Wir entschlossen uns daher zu einer erneuten Veränderung der Geometrie von Typ B3 und einer Verkürzung des Hebels beim Anheben des Beins – so entstand Prototyp C1.

Mit Prototyp C1 gelang es uns, die Kraft des Beines beim Anheben fast zu verdoppeln. Leider mussten wir die Symmetrie der Konstruktion dabei opfern, d.h. Typ C1 kann nicht wie seine Vorgänger vom Typ B nach oben und unten gleichermaßen laufen.

Was die Kraftentwicklung betrifft hat die neue Geometrie jedoch einen entscheidenden Vorteil, so dass wir uns beim Aufbau des Roboters endgültig für diese Variante entschieden haben.

Zum Schluss verabreichten wir Typ C1 eine finale Schlankheitskur. Im Projekt ‘Schweizer Käse’ wurden alle Alu-Segmente des Beins mit gewichtsreduzierenden Löchern versehen. Außerdem beschlossen wir, für die Verschraubungen hochfeste Aluminium-Schrauben zu verwenden. Nachdem die Geometrie und der Aufbau dieses neuen Prototyps C2 festlag, beauftragten wir Timo Drescher schließlich mit der Fertigung der Alu-Teile für insgesamt 6 Beine vom Typ C2. Der Aufbau von TOBOR und Phase 2 begann.